多繩纏繞式提升機鋼絲繩不同步問題及解決方案

發布時間:

2024-03-14

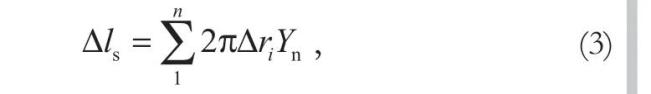

來源:

全球經濟社會的發展,對礦物資源的需求快速上升,淺層礦藏已經開始逐漸枯竭,深部礦物的開采必然成為許多國家的選擇,預計未來我國的礦產開采深度將達到 1 000~2 000 m。國外深井中應用摩擦式提升機的經驗表明,摩擦式提升機提升深度的實際極限在 1 600 m 左右,超過這個深度,鋼絲繩的壽命就會變得很短,以至于不具備經濟性。單繩纏繞式提升機應用于超千米深井時,因提升能力較小,難以滿足產量上的要求。與單繩纏繞式提升機相比,多繩纏繞式提升機更適合超千米深井提升。深部資源的開發利用是個系統工程,研究并開發適合千米深井及超深井使用的礦井提升設備,這對我國礦山未來的發展至關重要。

1 基本原理與技術難點

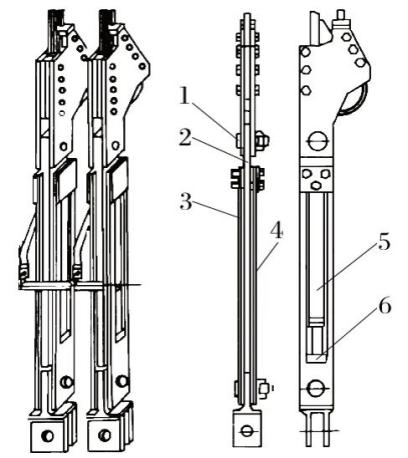

多繩纏繞式提升機(見圖1)采用 2 根或者更多根鋼絲繩來升降 1 個提升容器。提升機的卷筒在中間被擋繩板分隔成兩個不同的纏繩區,鋼絲繩分別在兩纏繩區纏繞。同一容器上的 2 根鋼絲繩分別一端固定在卷筒上,另一端通過天輪懸掛提升容器。提升卷筒由電動機驅動旋轉帶動鋼絲繩的纏繞,實現提升容器的提升或下放。

圖1 工作中的多繩纏繞式提升機

作為一種需要 2 根鋼絲繩同時纏繞并提起 1 個提升容器的提升機,多繩纏繞式提升機需解決鋼絲繩的不同步問題。根據文獻分析,導致鋼絲繩不同步的原因有:①2 根鋼絲繩的直徑差異;② 兩纏繩區纏繞直徑的差異;③鋼絲繩彈性模量的差異;④ 纏繞過程中,一根鋼絲繩提前過渡,導致纏繞半徑增大。同一容器上 2 根鋼絲繩的不同步,會引發鋼絲繩受力的急劇變化,并可能發生容器在井筒中傾斜,甚至斷繩等極端情況。

2 鋼絲繩不同步的后果

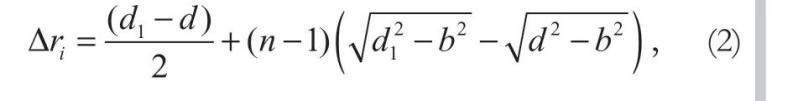

根據參考文獻 [13],多繩纏繞式提升機在同一提升容器上的 2 根鋼絲繩存在長度差異時,2 根鋼絲繩的張力差

式中:F2′為受力較大的鋼絲繩所受的力,N;F1′為受力較小的鋼絲繩所受的力,N;Δl 為 2 根鋼絲繩的長度差,m;S 為鋼絲繩的金屬斷面積,mm2;E 為鋼絲繩的彈性模量,MPa;h 為容器所在高度,m。

由式(1)可知,在長度差 Δl 相同的情況下,提升高度 h 越大,2 根鋼絲繩之間的張力差越小。

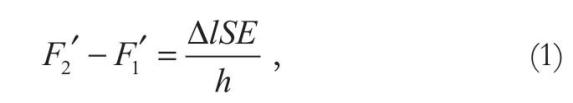

以某礦所用鋼絲繩為例,已知 E=1.0×105 MPa,S=1 020 mm2,假設 Δl =0.5 m,根據式(1)可得,2 根鋼絲繩在不同提升高度時的張力差如表1 所列。

表1 提升容器所在高度與鋼絲繩張力差

該礦所用容器自重和有效載荷所引起的張力合計為 280 kN。由表1 可知,當提升容器所在高度約為200 m 時,兩鋼絲繩的長度差(0.5 m)可造成 280 kN 的張力差異。這已經出現單根鋼絲繩提起容器的情況,將引發提升容器在井筒中的傾斜,而且可能導致危險的鳥籠(bird caging)狀態,或引發嚴重的斷繩事故。

3 影響鋼絲繩不同步的因素

鋼絲繩的不同步現象可能造成嚴重的后果,因此在設計多繩纏繞式提升機時,必須將其考慮在內,并進行相應的計算,以確定鋼絲繩不同步的長度,并配備相應的鋼絲繩同步自動補償裝置來容納鋼絲繩的不同步,避免不同步問題造成更多不利影響。筆者將分析鋼絲繩不同步產生的原因以及計算方法。

3.1 鋼絲繩直徑差異

當多繩纏繞式提升機同一容器上的 2 根鋼絲繩在卷筒上分別纏繞時,兩鋼絲繩的直徑差會影響鋼絲繩的纏繞半徑,進而對鋼絲繩的同步產生影響。由于 2根鋼絲繩都在卷筒上纏繞,由加工保證 2 個卷筒的剛度基本一致。在同步裝置作用下,當 2 根內層鋼絲繩張力基本一致時,認為鋼絲繩對卷筒和下層鋼絲繩的壓力所導致的變形和張力降低是一致的。因而,本研究主要分析幾何差異對鋼絲繩同步的影響,并未考慮多層纏繞時張力降低對同步的影響。

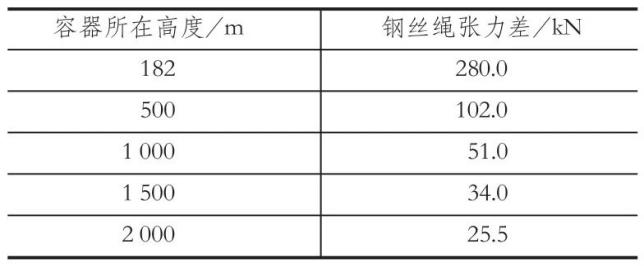

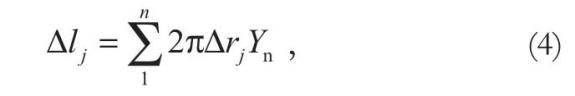

由圖2 可知,鋼絲繩的纏繞半徑差與鋼絲繩纏繞層數相關,計算公式為

圖2 鋼絲繩直徑差異導致的繩長累計誤差

1.鋼絲繩 1;2.擋繩板;3.鋼絲繩 2;4.繩槽。

式中:Δri 為纏繞半徑差,mm;d1 為較粗鋼絲繩的直徑,mm;d 為較細鋼絲繩的直徑,mm;n 為纏繞層數;b 為 0.5 倍鋼絲繩節距,mm。

式中:Δls 為鋼絲繩直徑誤差導致的累計誤差,mm;Yn 為各層鋼絲繩纏繞的圈數。

圖2 所示的鋼絲繩纏繞 4 層,①、②、③、④代表相應的纏繞半徑差,分別為 Δr1、Δr2、Δr3、Δr4。

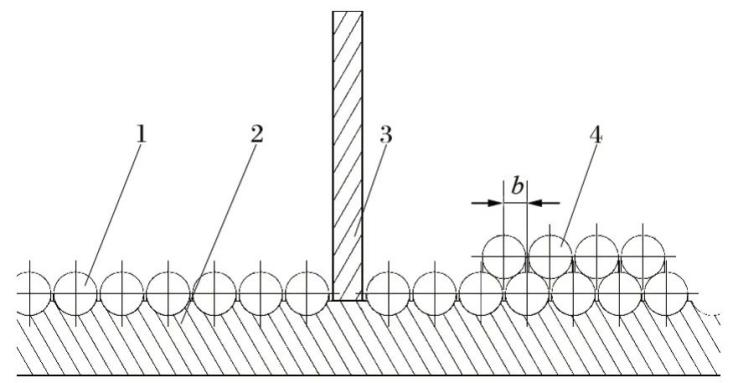

3.2 兩纏繩區纏繞直徑的差異

多繩纏繞式提升機同一容器上的 2 根鋼絲繩在卷筒上不同纏繩區分別纏繞時,兩纏繩區的繩槽所在圓的直徑并不完全相同,進而對鋼絲繩的同步性產生影響,如圖3 所示。圖中,①、②、③、④ 代表Δrj。

圖3 卷筒纏繞直徑差異導致的繩長累計誤差

1.鋼絲繩 1;2.擋繩板;3.鋼絲繩 2;4.繩槽。

纏繞直徑差異導致的鋼絲繩累計纏繞誤差

式中:Δrj 為纏繞直徑偏差,mm;Yn 為各層鋼絲繩纏繞的圈數。

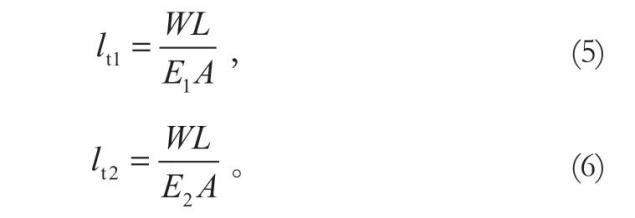

3.3 鋼絲繩彈性模量的差異

多繩纏繞式提升機同一容器上的 2 根鋼絲繩的彈性模量存在差異。在受力下伸長時,2 根鋼絲繩的彈性伸長量并不相同,存在誤差。

鋼絲繩彈性伸長量

式中:lt1 為第 1 根鋼絲繩的伸長量,m;lt2 為第 2 根鋼絲繩的伸長量,m;W 為鋼絲繩上所施加的載荷,kN;L 為鋼絲繩長度,m;E1、E2 為相應鋼絲繩的彈性模量,MPa;A 為鋼絲繩金屬截面積,mm2。

鋼絲繩彈性伸長量導致的誤差

式中:ΔE=|E1- E2|,為同一容器上 2 根鋼絲繩的彈性模量差,MPa。

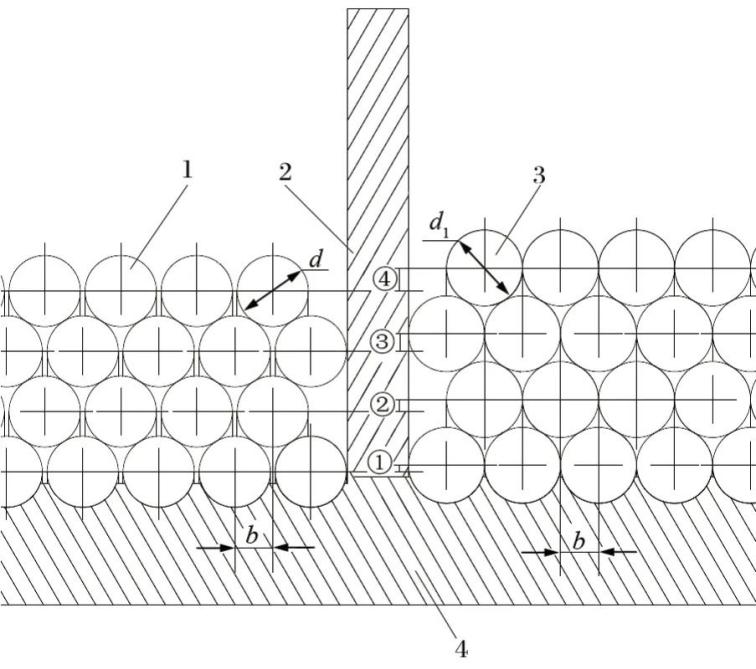

3.4 錯誤纏繞導致的累計誤差

對于多繩纏繞式提升機,鋼絲繩的錯誤纏繞對同步性影響最大。即一根鋼絲繩相對另一根鋼絲繩發生了提前過渡現象,該現象造成纏繞直徑的變化,并導致不同步現象的急劇惡化。

錯誤纏繞現象(見圖4)可能是多繩纏繞式提升機應用中所面臨的最危險的工況之一。為了減少此類現象,業內已經研發了平行折線繩槽并進行了一些應用。在多繩纏繞式提升機上,需要安裝錯誤纏繞監測裝置,當監測到鋼絲繩發生錯誤纏繞后,立刻緊急制動并對該現象進行處理。

圖4 鋼絲繩的錯誤纏繞示意

1.鋼絲繩 1;2.繩槽;3.擋繩板;4.鋼絲繩 2。

假設提升速度為 v,制動反應時間為 t1,緊急制動減速度為 a,則在提升機制動完成之前,其提升距離

在此提升距離中,卷筒轉動的圈數

由此產生的鋼絲繩長度差

式中:D 為卷筒直徑,mm;Δlc 為錯誤纏繞導致的累計誤差,mm。

對于鋼絲繩同步自動補償裝置,其總行程

4 鋼絲繩同步自動補償裝置

針對在提升過程中可能出現的鋼絲繩不同步問題,以及該問題可能造成的嚴重后果,多繩纏繞式提升機必須安裝鋼絲繩同步自動補償裝置,以容納提升過程中產生的鋼絲繩長度差異,并且保證能夠容納在錯誤纏繞后、緊急制動完全停止前產生的鋼絲繩長度差異。常用的鋼絲繩同步自動補償方案有在容器上方安裝補償輪裝置、浮動天輪方案、鋼絲繩張力自動平衡裝置方案。

4.1 補償輪

4.1.1 結構及原理

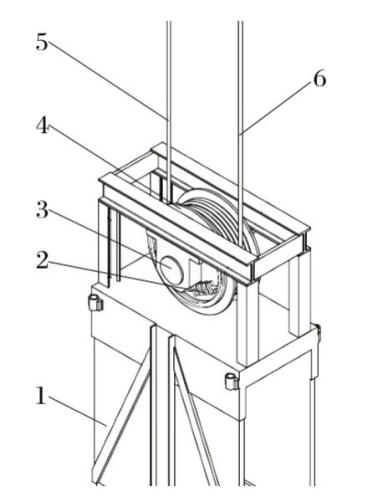

在提升容器上方,安裝一個可以圍繞中心軸自由轉動的帶螺旋繩槽的補償輪,其結構如圖5 所示,具體使用如圖6 所示。補償輪由輪體、鋼絲繩夾持器、補償輪軸部件三部分組成。其工作原理是:容器上的2 根鋼絲繩能夠圍繞補償輪軸旋轉,初圈張力不平衡時,張力大的那根鋼絲繩(假設為繩 1)對補償輪軸形成的力矩大于張力小的鋼絲繩(假設為繩 2),補償輪發生轉動;繩 1 的長度增長,繩 2 的長度縮小,從而實現鋼絲繩的張力平衡。

圖5 補償輪結構

1.提升容器;2.鋼絲繩夾持器;3.補償輪軸;4.輪體;5.鋼絲繩 1;6.鋼絲繩 2。

圖6 實際應用中的補償輪

4.1.2 注意事項

鋼絲繩需要部分纏繞在補償輪上,故補償輪直徑與鋼絲繩直徑之比(D/d)不應小于 25。為了避免夾持器處受力過大,當發生錯誤纏繞緊急制動并停機后,鋼絲繩至少應有 1.5 圈還纏繞在補償輪上。

在補償輪的應用中,應該注意以下問題。

(1)受到 D/d 的限制,補償輪直徑較大,安裝在容器上方,檢修困難,且減小了系統的有效提升載荷;

(2)在補償輪上纏繞的鋼絲繩易被井筒墜落物擊中,應格外注意;

(3)在井筒中工作,補償輪繩槽上易出現堆積物,影響其上所纏繞鋼絲繩的使用壽命。

4.2 浮動天輪

4.2.1 結構及原理

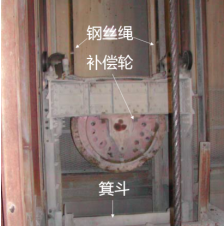

目前,新設計的多繩纏繞式提升機大多采用浮動天輪(見圖7)進行鋼絲繩同步,即在天輪下方安裝液壓缸來支撐,每對液壓缸之間通過連通器連接;在井架上安裝導軌,使天輪能夠沿導軌移動,從而進行鋼絲繩同步補償。浮動天輪主要由天輪體、軸承座、天輪軸、液壓缸、天輪導向裝置、連通器等組成。浮動天輪的優點是不降低設備提升能力,且位于井架上,檢查維護方便。

圖7 多繩纏繞式提升機用浮動天輪的結構

天輪體;2.軸承座;3.天輪導向裝置;4.天輪移動導軌;5.提升鋼絲繩;6.液壓缸及連通器;7.井架。

浮動天輪系統的工作原理:當同一容器上的 2 根鋼絲繩之間張力出現不平衡時,張力大的鋼絲繩(繩1)對其下方的浮動天輪形成的壓力大于張力小的(繩2),通過連通裝置,天輪下方的液壓缸發生補償移動,繩 1 下方的液壓缸向下移動,繩 2 下方的液壓缸向上移動,從而實現鋼絲繩的張力平衡。

采用連通器的浮動天輪系統,當容器所在的高度較深時,可能出現不靈敏,甚至不動作的情況,國內單位正在開展閉環控制浮動天輪系統的研究工作。

該系統帶有主動調節裝置,可對天輪上的載荷進行實時監測并比較,使用液壓站對浮動天輪進行主動調節。其原理如下:同一容器對應的兩個天輪的液壓缸分別外接液壓站,通過兩個液壓站分別驅動相應的液壓缸裝置,液壓站每條油路的油壓都通過單獨的比例閥調整。如果液壓缸裝置檢測到的油壓偏低,說明與其對應的浮動天輪上鋼絲繩張力偏小,通過比例閥將油壓調高,液壓缸伸出量加大,使得鋼絲繩張力加大;如果液壓缸裝置檢測到的油壓偏高,說明其對應的浮動天輪上鋼絲繩張力偏大,通過比例閥將油壓調低,液壓缸伸出量減小,進而使得鋼絲繩張力減小;通過這種方式進行實時調整,從而達到兩鋼絲繩張力保持平衡的目的。

4.2.2 注意事項

當在天輪下方安裝液壓缸時,發生錯誤纏繞時應緊急制動,停機后液壓缸的行程不應達到極限,且液壓缸的設計應能承受鋼絲繩的破斷載荷。浮動天輪應采用減小摩擦的設計。浮動天輪應設置液壓站,并每天開始提升前,將天輪抬起并放下一次,以檢查液壓缸和天輪的工作狀態。

浮動天輪方案的缺點是:

(1)當容器位于井筒中較深的位置時,可能出現天輪同步移動不靈敏,甚至不動作現象;

(2)浮動天輪的設計需考慮斷繩工況,這導致其下安裝的液壓缸等裝置設計規格較大,價格昂貴;

(3)采用浮動天輪時,井架需配備天輪導軌,結構復雜,且需要增加井架高度。

4.3 鋼絲繩張力自動平衡裝置

4.3.1 結構及原理

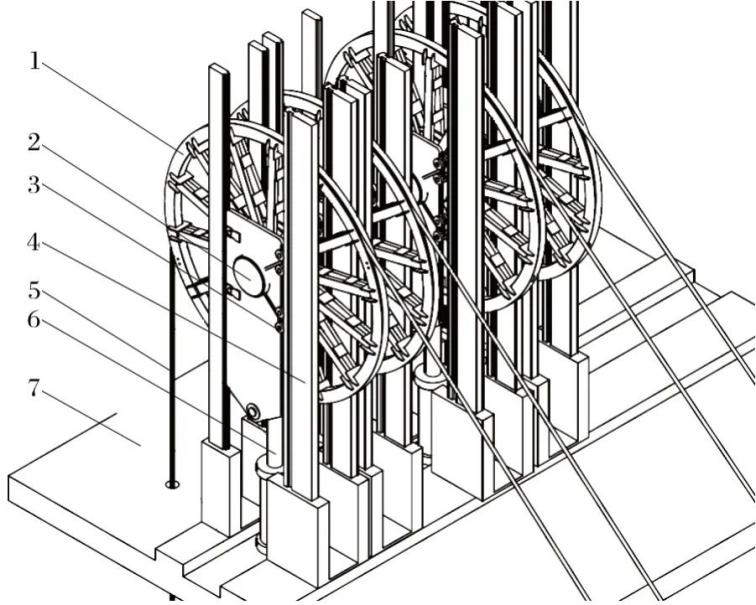

該方案與多繩摩擦式提升機的張力自動平衡懸掛裝置結構相似。張力自動平衡懸掛裝置由楔形環、液壓平衡系統、承力結構部件三部分組成,具體如圖8 所示。

圖8 鋼絲繩張力自動平衡裝置

1.中板;2.連接銷;3.側板;4.壓塊;5.支撐塊;6.橫向叉。

該系統的工作原理是:提升機無論是在靜止狀態,還是在工作狀態,只要鋼絲繩張力出現不平衡,張力大的那根鋼絲繩通過中板 1、側板 3、壓塊 4、支撐塊 5 壓縮該鋼絲繩所連接的密閉連通器缸,使密封內壓力升高,高壓液體通過連通器通管閥組進入壓力較小的其他缸內,使壓力平衡,再通過環式平衡機構實現鋼絲繩的張力平衡。

4.3.2 注意事項

采用鋼絲繩張力平衡裝置,當發生錯誤纏繞時,提升機應緊急制動,停機后張力平衡裝置的液壓缸行程不應達到極限,且其液壓缸的設計應能承受鋼絲繩的破斷載荷。

張力自動平衡懸掛裝置方案的缺點是:

(1)當應用于多繩纏繞式提升機時,該裝置所需的行程比應用于多繩摩擦式提升機時大,需要重新設計行程;

(2)該裝置質量較大,減小了系統的有效提升載荷;

(3)該裝置安裝在提升容器上方,其日常檢修和維護比較困難。

5 結語

多繩纏繞式提升機由于采用 2 根鋼絲繩同時提升一個提升容器,因此具有比單繩纏繞式提升機更大的提升能力。與多繩摩擦式提升機相比,多繩纏繞式提升機由于容器下方不必配置尾繩,在深井或超深井提升時,不會因為尾繩重量而導致提升鋼絲繩內部的張力變化,因而比單繩纏繞式提升機和多繩摩擦式提升機更適合深井及超深井。

目前多繩摩擦式提升機上采用的鋼絲繩張力平衡裝置,設計時只考慮繩槽差異造成的影響,常用的YXZ 型張力平衡裝置的最大調繩距離僅為 1 130 mm;而多繩纏繞式提升機在提升過程中,會因為同一容器上 2 根鋼絲繩的直徑差異、兩纏繩區纏繞直徑的差異、鋼絲繩彈性模量的差異及錯誤纏繞等原因導致鋼絲繩的不同步,影響因素更多,同步裝置所需要的行程也更長。

本文對多繩纏繞式提升機鋼絲繩不同步現象進行了分析,提供了幾種解決方案,可為多繩纏繞式提升機鋼絲繩同步裝置的設計與使用提供參考。